Nouvelles de l'industrie

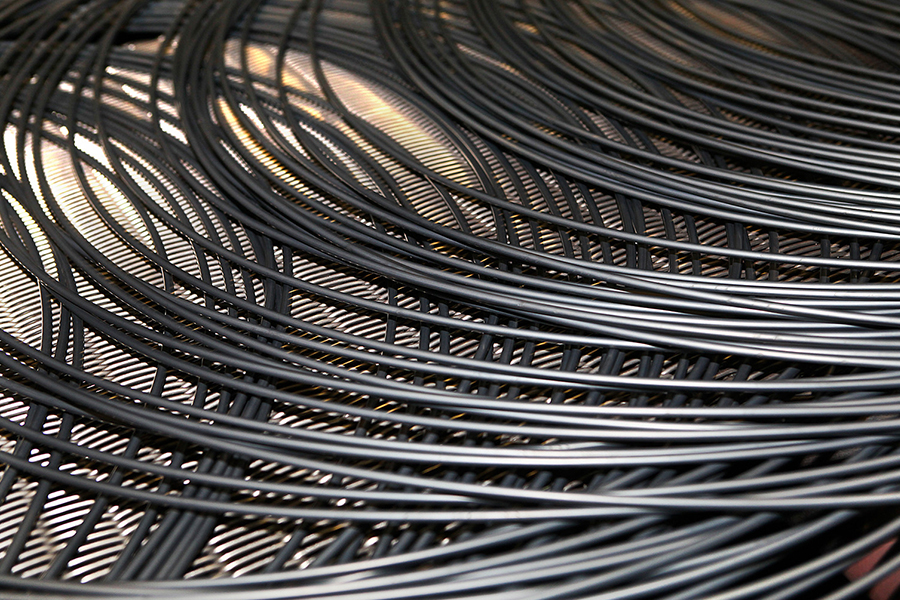

Maison / Nouvelles / Nouvelles de l'industrie / Quel rôle l'acier automobile joue-t-il dans la réduction du poids des véhicules pour une meilleure efficacité énergétique ?

Quel rôle l'acier automobile joue-t-il dans la réduction du poids des véhicules pour une meilleure efficacité énergétique ?

L'acier automobile joue un rôle crucial dans la réduction du poids des véhicules pour améliorer l'efficacité énergétique grâce à plusieurs mécanismes clés :

Acier à haute résistance et acier avancé à haute résistance : les aciers automobiles modernes, tels que HSS et AHSS, offrent une résistance et une durabilité supérieures par rapport aux aciers traditionnels. Ces matériaux permettent la conception de composants plus fins et plus légers sans sacrifier l'intégrité structurelle ou la sécurité. En tirant parti des propriétés mécaniques améliorées du HSS et de l'AHSS, les ingénieurs automobiles peuvent réduire considérablement le poids des composants critiques tels que le châssis, les panneaux de carrosserie et les renforts, ce qui contribue à son tour à la réduction globale du poids du véhicule et à l'amélioration du rendement énergétique.

Substitution de matériaux : l'industrie automobile remplace de plus en plus les matériaux plus lourds, tels que la fonte ou les aciers traditionnels, par des aciers automobiles plus légers et plus résistants. Cette substitution est particulièrement efficace dans des applications telles que les composants de moteur, les systèmes de suspension et les éléments structurels. En utilisant des aciers avancés, les fabricants peuvent réaliser des économies de poids tout en conservant, voire en améliorant les performances et la durabilité de ces composants, conduisant ainsi à des véhicules plus économes en carburant.

Optimisation de la conception : les aciers automobiles avancés facilitent des pratiques de conception plus efficaces grâce à l'utilisation de la conception assistée par ordinateur et de l'analyse par éléments finis. Ces outils permettent aux ingénieurs d'optimiser la forme et la structure des composants en acier, minimisant ainsi l'utilisation de matériaux tout en maximisant la résistance. En éliminant le poids inutile et en optimisant les chemins de chargement, les concepteurs peuvent créer des véhicules plus légers et plus efficaces. De plus, la capacité d'effectuer des simulations complexes permet d'identifier les points de défaillance potentiels, garantissant ainsi la fiabilité et la sécurité des conceptions optimisées.

Techniques d'estampage et de formage à chaud : des procédés de fabrication innovants, tels que l'estampage et le formage à chaud, permettent la production de composants en acier complexes et légers avec une résistance et une durabilité améliorées. L'estampage à chaud consiste à chauffer l'acier à des températures élevées, à lui donner la forme souhaitée, puis à le refroidir rapidement pour obtenir des propriétés mécaniques supérieures. Ce processus permet la création de géométries complexes qui seraient difficiles à réaliser avec les méthodes conventionnelles. Les composants résultants sont non seulement plus légers, mais présentent également une meilleure résistance aux chocs, contribuant à la fois à la réduction du poids et à la sécurité du véhicule.

Aciers multiphasés : les aciers multiphasés, qui combinent différentes phases microstructurales telles que la martensite, la bainite et la ferrite, offrent un équilibre optimal entre résistance, ductilité et économie de poids. Ces aciers sont particulièrement efficaces dans les structures absorbant l'énergie comme les zones de déformation, qui jouent un rôle essentiel dans la sécurité en cas de collision. En utilisant des aciers multiphasés, les fabricants peuvent concevoir des composants qui absorbent efficacement l'énergie d'impact tout en minimisant le poids. Cette approche améliore la sécurité des véhicules sans compromettre l’efficacité énergétique.

Intégration avec d'autres matériaux légers : les aciers automobiles sont souvent utilisés en conjonction avec d'autres matériaux légers, tels que l'aluminium et les composites, pour obtenir une réduction de poids maximale. Cette approche hybride exploite les atouts de chaque matériau, optimisant leur utilisation dans différentes parties du véhicule. Par exemple, l’acier peut être utilisé pour les composants structurels à haute résistance, tandis que l’aluminium ou les composites sont utilisés pour les éléments non structurels. Cette intégration stratégique garantit que le véhicule bénéficie des propriétés de légèreté de chaque matériau, ce qui se traduit par une efficacité énergétique et des performances globales améliorées.

Résistance à la corrosion améliorée : Les aciers automobiles modernes sont souvent revêtus ou traités pour améliorer leur résistance à la corrosion. Ces revêtements, tels que les alliages de zinc ou d'aluminium, protègent l'acier des facteurs environnementaux pouvant provoquer la rouille et la dégradation. Une meilleure résistance à la corrosion réduit le besoin de couches de protection plus lourdes et garantit la longévité des composants plus légers. En conséquence, les véhicules peuvent conserver leurs avantages en matière d’économie de poids pendant une durée de vie plus longue, contribuant ainsi à une efficacité énergétique durable.

Post récent

Segmentation du marché du fil

Nov 12, 2022

Qu'est-ce que le tréfilage en acier

Nov 12, 2022

Domaines d'application du fil d'acier

Nov 12, 2022

Qu'est-ce que l'acier à faible teneur en carbone et pourquoi est-il important pour un avenir durable ?

May 06, 2023

Anglais

Anglais 简体中文

简体中文

Laisser une réponse

Votre adresse email ne sera pas publiée. Les champs obligatoires sont marqués